وقتی صحبت از کیفیت در صنعت غذا میشود، اغلب نگاهها به بستهبندی و طعم ختم میشود. اما یک مرحله حیاتی در پشت صحنه وجود دارد که شاید کمتر به چشم بیاید: بررسی دستگاه بلانچر آب گرم. این دستگاه در خط تولید، نقشی کلیدی در غیرفعالسازی آنزیمها، تثبیت رنگ و بافت، و افزایش ماندگاری مواد غذایی ایفا میکند. بلانچینگ نهتنها یک پیشفرآیند ساده نیست، بلکه پلی است میان برداشت محصول و ورود آن به فرآوری صنعتی.

در سالهای اخیر، با پیشرفت در طراحی تجهیزات و کنترل فرآیند، بلانچر آب گرم به ابزاری دقیقتر و علمیتر تبدیل شده است؛ تا جایی که تنظیم چند درجه دما میتواند سرنوشت یک محصول را تعیین کند. اگر شما در حوزه صنایع غذایی فعال هستید یا قصد راهاندازی یک خط تولید را دارید، ادامه این مقاله میتواند برایتان راهگشا باشد. با ما همراه باشید.

بلانچر آب گرم چیست و چرا در صنایع غذایی ضروری است؟

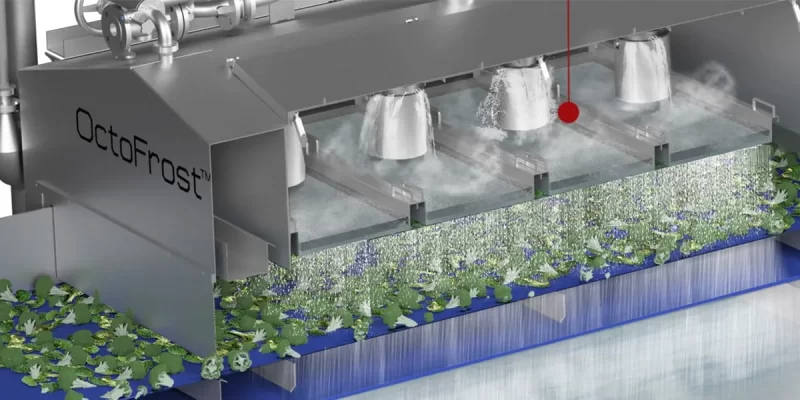

بلانچر آب گرم یکی از اجزای کلیدی در خط پیشفرآوری صنایع غذایی است که با هدف غیرفعالسازی آنزیمهای تخریبی، کاهش بار میکروبی و آمادهسازی محصول برای فرآوریهای بعدی مورد استفاده قرار میگیرد. این فرآیند معمولاً قبل از مراحل فریز، خشککردن، یا بستهبندی انجام میشود تا کیفیت نهایی محصول حفظ شود. یکی از مهمترین دلایل استفاده از بلانچر آب گرم، حفظ رنگ، طعم و بافت طبیعی مواد است. در سبزیجاتی مانند بروکلی، اسفناج و نخودفرنگی، این مرحله مانع از قهوهای شدن و افت ویتامین C میشود.

بلانچرها همچنین باعث یکنواختی در عملکرد دستگاه بسته بندی میشوند، زیرا باعث نرمتر شدن بافت محصول و کاهش حجم هوا در میان بافتها میگردند. کاربردهای کلیدی بلانچر آب گرم:

- آمادهسازی قبل از انجماد سریع

- کاهش باکتریها و قارچها

- تثبیت رنگ طبیعی محصول

- تسهیل در پوستگیری برخی میوهها مانند گوجهفرنگی

اصول عملکرد این دستگاه شامل گردش آب داغ با دمای کنترلشده (۸۰–۹۸ درجه سانتیگراد) و زمان دقیق (بین ۳۰ ثانیه تا چند دقیقه بسته به نوع ماده) است. در نهایت، بلانچر آب گرم یک ابزار ساده نیست؛ بلکه نقطه شروع کیفیت در خط تولید صنایع غذایی است.

تفاوت بلانچینگ آب گرم با بخار و مایکروویو

انتخاب روش مناسب بلانچینگ، به نوع محصول، حجم تولید و اهداف فرآوری بستگی دارد. سه روش رایج در صنایع غذایی عبارتاند از: بلانچینگ با آب گرم، بلانچینگ با بخار، و بلانچینگ با امواج مایکروویو. هر کدام از این روشها، مزایا و محدودیتهایی دارند که باید با دقت بررسی شوند.

مقایسه علمی بین انواع روشهای بلانچینگ:

| روش بلانچینگ | مزایا | معایب | مناسب برای |

| آب گرم | ساده، مقرونبهصرفه، یکنواخت | مصرف بالای آب و انرژی | سبزیجات حجیم |

| بخار | حفظ بیشتر ویتامینها | نیاز به تجهیزات پیشرفتهتر | سبزیجات برگدار |

| مایکروویو | سریع، حفظ ارزش تغذیهای بالا | تجهیزات گران و نیاز به تخصص | محصولات حساس و صادراتی |

برای مثال، بلانچینگ با بخار باعث حفظ بهتر ترکیبات آنتیاکسیدان میشود، درحالیکه روش مایکروویو برای شرکتهایی که صادرات محصولات تازهفرآوریشده دارند، گزینهای ایدهآل است. در مقابل، بلانچینگ آب گرم همچنان به دلیل سادگی و هماهنگی با انواع دستگاه بسته بندی رایجتر است. در نهایت، تصمیمگیری در مورد روش مناسب، نیازمند آزمایش میدانی و مشاوره فنی با متخصصین فرآوری مواد غذایی است.

طراحی بهینه دستگاه بلانچر؛ از کنترل دمای چندمرحلهای تا بازده حرارتی بالا

طراحی علمی و دقیق دستگاه بلانچر آب گرم نقش تعیینکنندهای در عملکرد نهایی آن دارد. اولین عامل مهم در طراحی، سیستم گردش آب و حفظ دمای یکنواخت در سراسر مخزن است. پمپهای سیرکولاسیون قوی، عایقهای حرارتی با کیفیت و سنسورهای دقیق دما از اجزای کلیدی در طراحی بهینه محسوب میشوند. نکات کلیدی در طراحی یک دستگاه بلانچر صنعتی:

- کنترلر PID برای تنظیم دقیق دما و زمان

- چند منطقه گرمایی برای محصولات با ضخامت متفاوت

- استفاده از فولاد ضدزنگ 304 یا 316 برای بدنه دستگاه

- سیستم تخلیه و فیلتر برای جلوگیری از رسوب مواد غذایی

بازده حرارتی در دستگاههایی با سیستم بازیافت انرژی (Heat Recovery) تا ۳۰٪ بالاتر میرود. این سیستمها انرژی حرارتی آب خروجی را برای پیشگرمایش آب ورودی به کار میگیرند. یکی دیگر از نکات مهم، طراحی مسیر ورود و خروج محصول است. مسیر باید بهگونهای باشد که از آسیب به بافت مواد جلوگیری کرده و در عین حال زمان توقف محصول در آب کاملاً کنترل شود. بهینهسازی طراحی دستگاه بلانچر آب گرم نهتنها عملکرد بهتر را تضمین میکند، بلکه باعث کاهش هزینههای انرژی و افزایش کیفیت محصول نهایی نیز میشود.

تاثیر بلانچینگ آب گرم بر حفظ رنگ، بافت و ویتامینهای حساس

بلانچینگ آب گرم نه تنها برای آمادهسازی مواد اولیه استفاده میشود، بلکه تاثیر مستقیم بر کیفیت ظاهری و تغذیهای محصول دارد. مهمترین نکته در این فرآیند، حفظ رنگ طبیعی، بافت دلپذیر و ممانعت از افت ویتامینهای حساس نظیر ویتامین C و B1 است. مطالعات انجامشده توسط Journal of Food Science نشان دادهاند که بلانچینگ کوتاهمدت با دمای کنترلشده، از اکسیداسیون کلروفیل در سبزیجات سبز جلوگیری کرده و رنگ آنها را پایدار نگه میدارد. تاثیرات قابل اندازهگیری بلانچینگ:

- کاهش ۲۰ تا ۴۰٪ ویتامین C در فرآیندهای طولانیمدت

- حفظ رنگ در دمای ۸۵ درجه با زمان کمتر از ۲ دقیقه

- افزایش بافتپذیری در سبزیجات ریشهای مانند هویج

کنترل دقیق زمان و دما، کلید موفقیت در حفظ کیفیت است. بلانچینگ بیشازحد منجر به از دست رفتن مواد مغذی و لهشدگی بافت میشود، در حالی که زمان ناکافی، فرآیند غیرفعالسازی آنزیمها را ناقص میگذارد. به همین دلیل، استفاده از سیستمهای مانیتورینگ هوشمند و بررسی مستمر کیفیت محصول بعد از بلانچ، از جمله اقدامات ضروری در خطوط صنعتی پیشرفته است.

کنترل دقیق دما و زمان؛ چطور از بیشپخت یا بلانچ ناکافی جلوگیری کنیم؟

یکی از چالشهای رایج در بلانچینگ، یافتن «نقطه تعادل» بین دمای مناسب و زمان کافی برای هر نوع محصول است. هر ماده غذایی، بسته به بافت، مقدار آنزیم و ترکیب شیمیایی، به شرایط خاص خود نیاز دارد. برای مثال، سبزیجات برگدار مانند اسفناج به زمان کمتر از ۹۰ ثانیه در دمای حدود ۸۵ درجه نیاز دارند، در حالی که هویج به دمای بالاتر (۹۸ درجه) و زمان حدود ۳ دقیقه نیازمند است. این اختلاف، اهمیت کنترل دقیق را نشان میدهد. اقدامات کلیدی برای کنترل دما و زمان در بلانچینگ:

- استفاده از تایمرهای دیجیتال با دقت ثانیه

- نصب سنسورهای دمای مستغرق در نقاط مختلف مخزن

- بررسی دمای سطح و مرکز محصول با ترموکوپل

- نمونهبرداری مکرر از خروجی برای کنترل کیفی

با تنظیمات دقیق، میتوان از بیشپخت (که باعث از بین رفتن رنگ و بافت میشود) و بلانچ ناکافی (که غیرفعالسازی آنزیمها را ناقص میگذارد) جلوگیری کرد. خطوط تولید مدرن از سیستمهای کنترل خودکار استفاده میکنند که شرایط را برای هر محصول بهصورت برنامهریزیشده تنظیم میکنند. این فناوری در کنار تجربه اپراتور، تضمینکننده کیفیت خروجی است.

ارزیابی مصرف انرژی در بلانچرهای آب گرم

مصرف انرژی یکی از دغدغههای اصلی در خطوط فرآوری حرارتی از جمله بلانچینگ است. بررسی عملکرد بلانچر آب گرم از این منظر، نقش کلیدی در بهینهسازی هزینههای تولید و کاهش آلایندههای زیستمحیطی دارد. در بلانچرهای معمولی، بین ۲۰ تا ۴۵ درصد انرژی به دلیل تبخیر، اتلاف دمای سطحی، و ضعف در بازیافت حرارت هدر میرود. اما سیستمهای پیشرفته با استفاده از روشهایی مؤثر، این تلفات را بهطور چشمگیری کاهش میدهند.

روشهای علمی برای افزایش بهرهوری انرژی:

- عایقکاری کامل بدنه دستگاه با مواد مقاوم تا ۴۰۰ درجه

- استفاده از سیستمهای Heat Recovery برای پیشگرمایش آب

- تنظیم خودکار مشعل یا المنت بر اساس دمای داخلی

- خاموشی خودکار در توقف خط برای کاهش انرژی بیاستفاده

نکته: انتخاب سیستم گرمایشی نیز تاثیر زیادی دارد. مشعل گاز طبیعی، المنت الکتریکی یا بویلر بخار، هرکدام مزایا و هزینههای خاص خود را دارند که باید با حجم تولید، هزینه انرژی در منطقه و اهداف زیستمحیطی کسبوکار تطبیق داده شوند. بهطور خلاصه، صرفهجویی انرژی در بلانچر آب گرم یک فرصت اقتصادی و زیستمحیطی است، نه فقط یک گزینه اختیاری.

نقش بلانچر در کاهش بار میکروبی اولیه محصولات غذایی

یکی از مهمترین دلایل استفاده از بلانچر در صنایع غذایی، کاهش بار میکروبی سطحی مواد اولیه پیش از ورود به مراحل فرآوری است. در محصولات کشاورزی، بهویژه سبزیجات و صیفیجات، وجود آلودگیهای میکروبی از خاک، آب آبیاری یا دستکاری در برداشت امری طبیعی است. بلانچینگ با آب گرم میتواند بهطور قابلتوجهی این آلودگیها را کاهش دهد. طبق تحقیقات انجامشده در مجله Food Control، بلانچینگ در دمای ۹۰ تا ۹۸ درجه به مدت ۳۰ تا ۱۲۰ ثانیه میتواند باکتریهای سطحی مانند E.coli، Listeria و Salmonella را تا ۳ لاگ کاهش دهد.

مزایای بهداشتی بلانچینگ:

- حذف آلودگیهای سطحی

- غیرفعالسازی آنزیمهای فسادزا

- آمادهسازی برای فرآیندهایی مانند فریز یا کنسرو

نکته کلیدی، حفظ توازن بین اثربخشی میکروبیولوژیک و حفظ کیفیت بافت و طعم است. برای رسیدن به این هدف، بررسی دستگاه بلانچر آب گرم از نظر طراحی، ظرفیت، و دقت کنترل دما امری حیاتی است. دستگاههای مجهز به سیستم گردش یکنواخت و فیلترهای آب قابل تعویض، گزینههای بهتری برای کاهش آلودگی هستند.

آیا بلانچینگ باعث از بین رفتن مواد مغذی میشود؟

بلانچینگ حرارتی اگر بهدرستی مدیریت نشود، میتواند منجر به کاهش مواد مغذی بهویژه ویتامینهای محلول در آب (مثل ویتامین C و فولیکاسید) شود. این موضوع نگرانی مهمی برای تولیدکنندگان مواد غذایی با ارزش تغذیهای بالا محسوب میشود. مطالعهای در International Journal of Food Science and Technology نشان داد که بلانچینگ بیشازحد میتواند تا ۴۵٪ ویتامین C را در سبزیجات کاهش دهد. اما با روشهای علمی میتوان این اثرات را تا حد زیادی کنترل کرد. راهکارهای کاهش تخریب مواد مغذی در بلانچینگ:

- استفاده از دمای متوسط (۸۰–۸۵ درجه) با زمان کوتاه

- استفاده از آب اسیدی ملایم یا محلولهای نگهدارنده آنتیاکسیدانی

- بلانچینگ در خلأ یا مایکروویو برای محصولات حساس

- شوک سرد سریع بلافاصله بعد از بلانچ

در کنار این روشها، بررسی دستگاه بلانچر آب گرم و قابلیت تنظیم دقیق دما/زمان نقش اساسی در جلوگیری از تخریب ترکیبات مفید دارد. انتخاب درست دستگاه یعنی انتخاب کیفیت.

چالشهای رایج در استفاده از دستگاه بلانچر آب گرم

استفاده روزانه و پیوسته از دستگاه بلانچر آب گرم در خطوط تولید، با چالشهایی همراه است که اگر بهموقع رفع نشوند، باعث کاهش بهرهوری و افت کیفیت محصول میشوند. این مشکلات از موارد سادهای مثل رسوبگذاری گرفته تا آلودگی متقابل و نوسانات دما را دربرمیگیرد.

چالشهای رایج و راهکارهای پیشنهادی:

| چالش | توضیحات | راه حل |

| رسوبگذاری مواد آلی | نشستن ذرات روی المنتها یا کف مخزن | شستوشوی روزانه و استفاده از فیلتر |

| آلودگی | انتقال میکروب بین بچهای تولیدی | تقسیمبندی مخازن و استفاده از سیستم CIP |

| نوسان دمایی | افت دما در وسط یا انتهای دستگاه | استفاده از پمپ گردش و چند سنسور دقیق |

| آسیب به بافت محصول | توقف زیاد یا دمای نادرست | کنترل دقیق زمان و سرعت عبور محصول |

راهحل این چالشها اغلب در طراحی مناسب دستگاه و استفاده از تجهیزات پیشرفته مانند سیستم کنترل دمای اتوماتیک نهفته است. نگهداری منظم و آموزش اپراتورها نیز نقش تعیینکنندهای در کاهش این مشکلات دارد.

تجربه موفق کارخانههای بزرگ در استفاده از بلانچر آب گرم

در کشورهای پیشرفته، استفاده هوشمندانه از بلانچر آب گرم به عنوان ابزاری برای افزایش بهرهوری، کیفیت محصول و کاهش ضایعات، سالهاست که به یک استاندارد صنعتی تبدیل شده است. مثلاً شرکت Greenyard Foods در بلژیک، با بهکارگیری سیستم بلانچر دومرحلهای (آب گرم + بخار) توانسته ۲۵٪ مصرف انرژی را کاهش دهد. در چین، کارخانه Sanquan Food با ارتقای سیستم کنترل اتوماتیک دستگاه بلانچر، میزان ویتامین C را تا ۱۵٪ بهتر از میانگین بازار حفظ کرده است. نکات کلیدی از تجربه صنایع جهانی:

- استفاده از سیستم Heat Recovery برای بازیافت گرما

- طراحی جداکنندهها برای جلوگیری از آلودگی متقابل

- نصب سنسورهای ریلتایم دما و دبی برای کنترل دقیق

- آموزش اپراتورها و ثبت دادههای بلانچینگ

این مطالعات نشان میدهد که بررسی دستگاه بلانچر آب گرم به شکل حرفهای و مستمر، میتواند مزایای رقابتی قابلتوجهی برای کسبوکارهای غذایی ایجاد کند.

انتخاب دستگاه مناسب برای کسبوکار شما

انتخاب دستگاه بلانچر صرفاً به قیمت و برند محدود نمیشود. نوع محصول، حجم تولید، میزان حساسیت بافت، نوع فرآوری بعدی (فریز، خشککردن، کنسرو) و استانداردهای بهداشتی موردنظر، همگی باید در نظر گرفته شوند. راهنمای انتخاب دستگاه بلانچر بر اساس محصول:

| نوع محصول | نوع مناسب بلانچر | دلیل انتخاب |

| سبزیجات برگدار | بلانچر بخار یا مایکروویو | حفظ رنگ و ویتامینها |

| محصولات ریشهای | بلانچر آب گرم | نفوذ بهتر حرارت به بافت |

| میوهها با پوست نازک | بلانچر آب گرم با کنترل دقیق | آمادهسازی برای پوستگیری |

همچنین باید مواردی مانند ظرفیت دستگاه، سیستم تخلیه سریع، قابلیت تمیزکاری (CIP)، و مصرف انرژی بررسی شوند. در کسبوکارهای متوسط به بالا، استفاده از بلانچرهایی با قابلیت تنظیم چندمرحلهای و خروجی همدما، باعث بهبود راندمان تولید میشود. مشاوره تخصصی با تأمینکنندگان معتبر و بازدید از خط تولید نمونه، یکی از روشهای مطمئن برای انتخاب دستگاه مناسب است.

استانداردهای بینالمللی بلانچینگ در تولید مواد غذایی

استفاده از دستگاه بلانچر آب گرم باید مطابق با استانداردهای بهداشت و ایمنی بینالمللی انجام شود. سازمانهایی مانند FDA (آمریکا)، BRC (بریتانیا) و ISO 22000 الزاماتی خاص برای فرآیندهای حرارتی تعیین کردهاند. اهم الزامات استانداردها در بلانچینگ:

- کنترل دمای دقیق و ثبت آن برای هر بچ محصول

- قابلیت ردیابی دادهها (Traceability) برای بررسی کیفیت

- جلوگیری از آلودگی متقابل با طراحی بهداشتی دستگاه

- استفاده از فولاد ضد زنگ تاییدشده غذایی (304 یا 316)

- قابلیت CIP (تمیزکاری در محل) برای تضمین بهداشت روزانه

مثلاً طبق راهنمای FDA، برای انجماد یا کنسرو سبزیجات، بلانچینگ باید بهگونهای باشد که حداقل ۹۰٪ از فعالیت آنزیم پراکسیداز غیرفعال شود. بررسی دستگاه بلانچر آب گرم از نظر انطباق با این الزامات، نهتنها برای صادرات، بلکه برای سلامت مصرفکننده داخلی نیز حیاتی است.

کلام آخر: بلانچر آب گرم، قلب تپنده آمادهسازی مواد غذایی

آنچه در این مقاله بررسی شد، تنها بخشی از اهمیت بررسی دستگاه بلانچر آب گرم در صنایع غذایی است. این تجهیز، بیش از آنکه یک مخزن داغ و ساده باشد، نقشی محوری در تضمین کیفیت محصول نهایی ایفا میکند. تنظیم دما و زمان بهصورت علمی، حفظ رنگ طبیعی مواد، افزایش ماندگاری و کاهش بار میکروبی، تنها بخشی از مزایای بهکارگیری درست این دستگاه هستند. واقعیت این است که هرگونه سهلانگاری در بلانچینگ، هزینههایی چندبرابر در مراحل بعدی تولید ایجاد خواهد کرد؛ هم از نظر افت کیفیت، هم از نظر اتلاف انرژی و مواد.

تجربه کشورهای پیشرو در صنایع غذایی نیز نشان داده که سرمایهگذاری روی انتخاب درست و نگهداری اصولی دستگاه بلانچر آب گرم، یک انتخاب هوشمندانه است. حال اگر تصمیم دارید در کسبوکار خود تحول ایجاد کنید، این تجهیز همان نقطه شروع خواهد بود. آمادهاید برای ارتقاء کیفیت خط تولیدتان؟

سؤالات متداول درمورد بررسی دستگاه بلانچر آب گرم

۱. بلانچر آب گرم دقیقاً چه کاری انجام میدهد؟

با استفاده از حرارت، آنزیمهای مضر غیرفعال و بار میکروبی سطحی محصولات کاهش پیدا میکند. همچنین محصول را برای بستهبندی یا فرآوری بعدی آماده میکند.

۲. آیا بلانچینگ باعث کاهش ارزش غذایی میشود؟

اگر دما و زمان بیش از حد باشد، بله. اما با کنترل علمی این پارامترها، میتوان تا حد زیادی از این آسیب جلوگیری کرد.

۳. بلانچر بخریم یا اجاره کنیم؟

برای تولید مداوم و صنعتی، خرید دستگاه بهصرفهتر است. اما برای تست بازار یا شروع کوچک، اجاره گزینه مناسبی است.

۴. بلانچر آب گرم برای چه محصولاتی مناسب است؟

سبزیجات ریشهای، حبوبات، گوجهفرنگی و برخی میوهها قبل از پوستگیری، بهترین گزینهها برای بلانچینگ با آب گرم هستند.

۵. استاندارد خاصی باید رعایت شود؟

بله. استانداردهایی مانند ISO 22000، BRC، و FDA شرایط مشخصی برای کنترل کیفیت و بهداشت در بلانچینگ دارند.